L’assemblage final du premier des deux Airbus A330neo MSN1937 destinés à la compagnie aérienne de Nouvelle-Calédonie a débuté à Toulouse-Blagnac, dans les installations du constructeur européen. Dans le cadre du renouvellement de sa flotte régionale et long-courrier, Aircalin a commandé deux A320neo et deux A330neo, avec une livraison du premier A330neo attendue en juin pour des premiers vols commerciaux en juillet.

![A330neo [A330-900] Air Calin](https://actu-aero.fr/wp-content/uploads/2017/10/A330_900_Aircalin-e1536135412557.jpg)

A330neo [A330-900] Aircalin

Les deux A320neo de 168 sièges, motorisés par Pratt & Witney, seront déployés sur des liaisons régionales du transporteur vers l’Australie, la Nouvelle Zélande et les îles du Pacifique. Les deux A330-900, le plus grand de la famille des A330neo, accueilleront 291 sièges en cabine : 26 Business, 21 Premium Eco et 244 en Eco. La compagnie prévoit de déployer prioritairement ces appareils long-courriers de dernière génération, propulsés par des moteurs Trent 7000 de Rolls-Royce, vers le Japon qui reste un marché stratégique pour le développement du tourisme calédonien, comme dans le reste du Pacifique.

Opérant principalement dans la zone Pacifique, Aircalin dispose notamment d’accords avec Air France, Air New Zealand, Air Tahiti Nui et Qantas. Au départ de Nouméa elle dessert 11 destinations en vols directs : Sydney, Brisbane, Melbourne, Auckland, Nandi, Port Vila, Wallis, Futuna, Papeete, Osaka et Tokyo.

/// Zoom sur l’assemblage final d’un A330 à Toulouse-Blagnac

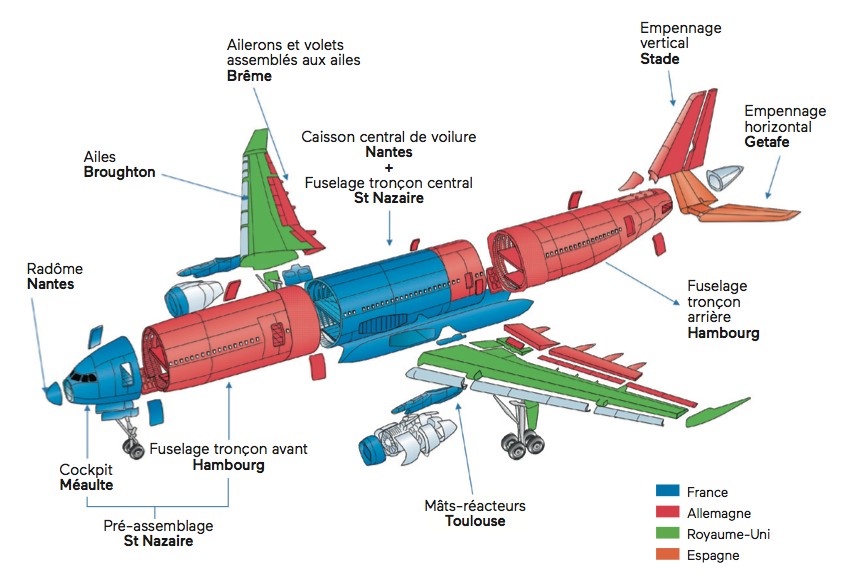

Schéma des éléments de structure de l’A330-900

Le site toulousain d’Airbus comporte plusieurs lignes d’assemblage final (FAL) pour les appareils de la gamme, c’est notamment le cas pour les A330 dont les différentes parties de fuselage, sous-ensembles et moteurs, sont acheminées depuis les divers sites de production d’Airbus et de ses sous-traitants en Europe pour y être assemblés, tel un puzzle géant. Ainsi pendant plusieurs mois, l’avion va circuler de station en station, complétant petit à petit sa structure et ses équipements qui sont assemblés dans un ordre bien déterminé.

Une fois les systèmes mis en place dans la carlingue, l’avion est ensuite peint aux couleurs de la compagnie qui va l’opérer avant de recevoir son aménagement cabine (sièges, galleys, décors cabine, système de divertissement à bord…) que chaque compagnie aérienne a le loisir de personnaliser en fonction de ses besoins. Il quitte la FAL proprement dite pour entrer sur la « Flight Line » où seront réalisés les tests de vérification avant le premier vol. La pose des moteurs intervient dans les dernières étapes avant la mise sous tension électrique de l’avion de manière à tester les systèmes au sol avant d’envisager un premier vol. A cette étape, l’avion sort du hangar complet, effectue ce que l’on appelle dans le jargon un « Roll-Out » mais il n’est pas encore tout à fait près pour son premier vol.

Engine Run du 1er BelugaXL F-WBXL – La fumée, normale a ce stade; provient de l’huile du moteur neuf.

Il faut en effet encore tester les moteurs de l’avion au sol. Ce dernier effectue un premier démarrage des moteurs que l’on appelle « Engine Run », puis si tout se passe bien il peut prendre la direction de la piste de décollage dans les heures voir les jours suivants. Enfin arrive l’ultime étape avant le grand saut, le RTO (de l’anglais Rejected Take Off), un test qui consiste à simuler une interruption de décollage de manière à tester les systèmes d’inverseurs de poussée des moteurs (Reverse) et les freins de l’avion. Dans cette étape, l’avion se positionne et s’aligne sur la piste comme pour un vrai décollage, le pilote d’essais aux commandes met les moteurs en puissance, initie le roulage puis interrompt le décollage pour simuler un arrêt d’urgence. Ce n’est qu’après cela que l’avion est autorisé à s’aligner de nouveau sur la piste et entreprendre enfin son premier vol, son Maiden Flight, qui ouvre la séquence des tests en vol.

Plus tard, le client effectuera un ou plusieurs vols avec les équipes Airbus pour valider ensemble les performances et les équipements de l’avion avant que l’appareil ne soit officiellement livré à la compagnie et ne s’envole vers sa base.

—♦—

visuel : Airbus et Eurospot

/// DERNIERS ARTICLES