Le groupe français de conception et de fabrication pour les avions, étend la fabrication additive FDM de Stratasys à l’ensemble de son processus production et de conception, accélérant ainsi le processus de développement et améliorant les performances de l’entreprise.

Le groupe Latécoère qui fournit les géants de l’aéronautique comme Airbus, Boeing, Bombardier, Dassault, Embraer utilise une imprimante 3D Fortus 450mc de Stratasys pour maitriser et réduire ses coûts, pour améliorer son efficacité opérationnelle et s’offrir un avantage concurrentiel sur un marché qui bouge très vite.

Le choix de Latécoère de se tourner vers une technologie de fabrication additive résout le problème de délais trop longs et d’itérations de conception trop coûteuses pour le prototypage rapide de pièces et la réalisation d’outillage de production. L’adoption de cette technologie a transformé les process de l’entreprise tant au niveau de la conception que de la fabrication. « Au fur et à mesure que les exigences de l’industrie aéronautique deviennent plus contraignantes, nous sommes également conscients de la nécessité de maintenir notre avantage concurrentiel, et la fabrication additive de Stratasys nous permet d’atteindre cet objectif » explique Simon Rieu, responsable méthodes composite et fabrication additive au Centre de R&D et d’Innovation de Latécoère.

/// Une aide à la conception et à la créativité

En réduisant les coûts de prototypage, la technologie de de fabrication additive booste la créativité des équipes d’ingénieurs et s’avère être une aide extrêmement précieuse pour les équipes de R&D comparativement à l’usinage CNC traditionnellement utilisée pour le prototypage rapide. La société a par exemple récemment réalisé un prototype imprimé en 3D pour vérifier l’assemblage et la fonction d’une pièce pour le revêtement intérieur d’une porte d’avion qui était auparavant fabriquée en tôle, un procédé qui prenait souvent beaucoup de temps. L’imprimante 3D Fortus 450mc a permis à Latécoère de produire avec une extrême précision un prototype entièrement fonctionnel en seulement deux jours, soit une réduction de 95% du délais de fabrication et donc de validation.

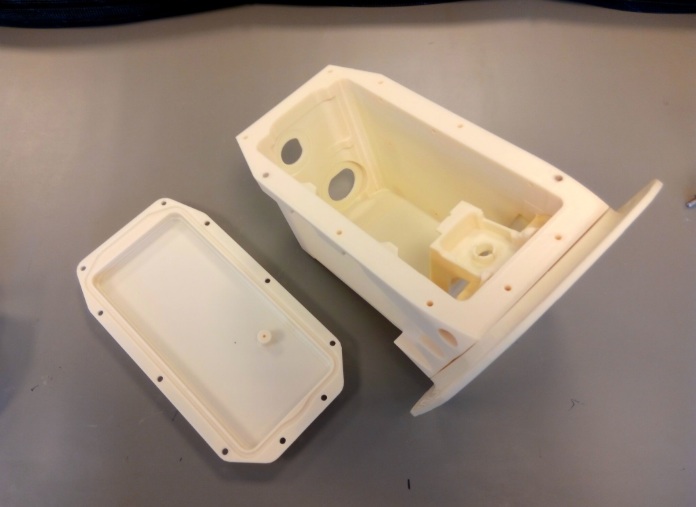

L’équipementier a récemment imprimé en 3D avec le matériau ULTEM 9085 un prototype de boîtier caméra pour l’A380 qui aurait été jusqu’à aujourd’hui fabriqué directement en aluminium pour les essais. Mais l’impression en 3D permet également un gain de poids de 50% par rapport à son équivalent métallique, une caractéristique particulièrement intéressante pour la fabrication de pièces volantes.

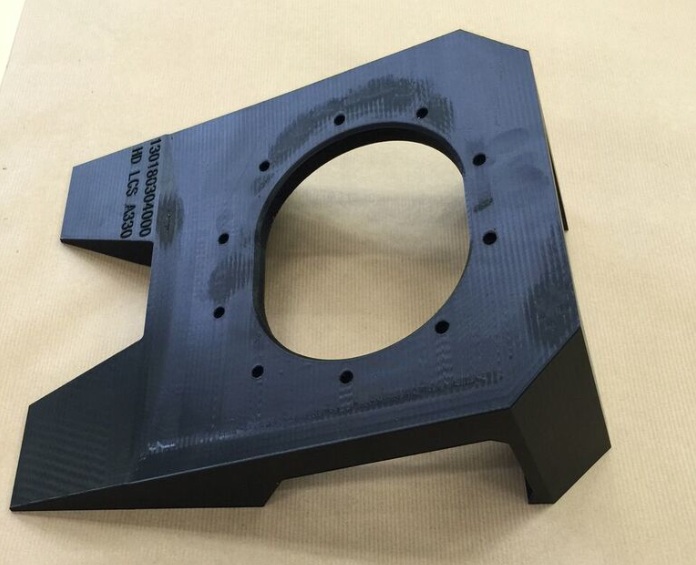

L’entreprise utilise également son imprimante 3D pour la fabrication à la demande d’outils de production personnalisés, ce qui lui permet de réduire considérablement les délais mais aussi le coût de l’ordre de 40%.

/// Produire des pièces imprimées en 3D prêtes pour le vol

Dans sa stratégie à long terme Latécoère prévoit d’imprimer en 3D des pièces de production finales pour les avions de la prochaine génération d’Airbus, de Boeing et d’autres grands avionneurs. L’équipementier a déjà commencé à explorer le potentiel de la technologie de Stratasys pour produire des pièces finales d’intérieur d’avions avec en tête la certification de ses dernières. L’utilisation du matériau ULTEM 9085 particulièrement résistant, léger et conforme à la norme FST, permettra en effet de profiter d’une réduction considérable du poids des pièces produites par rapport aux méthodes traditionnelles. Les premiers résultats sont positifs et le groupe envisage déjà de créer des pièces volantes pour de futurs nouveaux programmes qui feront leur apparition d’ici environ deux ans.

/// LIVE ACTU

[the_grid name= »ARTICLES_Live_Actu 21860 35506″

///

visuels : Latécoère